金属冲压模具设计:优质五金件的最佳间隙选择

发布时间:

2025-04-30

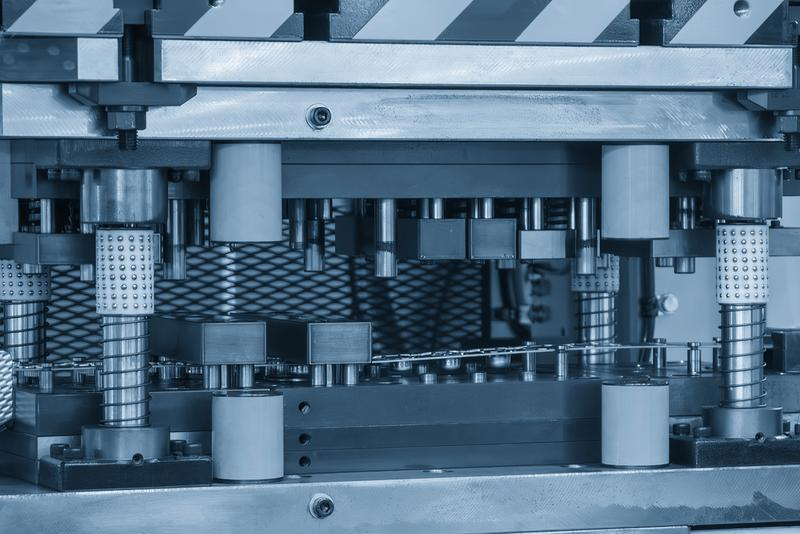

了解金属冲压中用于定制配件和沙发腿五金件的冲模间隙

在冲压模具制造中,确定合适的间隙涉及复杂的工程考虑。间隙值直接影响冲压金属部件(包括沙发腿五金件和定制金属配件)的模具精度、工具寿命和生产成本(加工费用)。

在所有间隙类型中,切削间隙最易于调整,但最难完善。材料特性、板材厚度、产品横截面质量要求和尺寸精度都会影响精密金属冲压操作的最佳间隙值。

金属冲压模具中切削间隙的定义

切削间隙是指用于冲压材料的凸模和凹模(冲头和模具切削刃)之间的空间。公式为:Z = D - d

注意:Z—切削间隙,D—模具边缘尺寸,d—冲头尺寸

单面间隙和双面间隙之间存在区别,通常根据定制金属五金件生产的最佳切削间隙标准定义。

冲压质量与切削间隙之间的关系

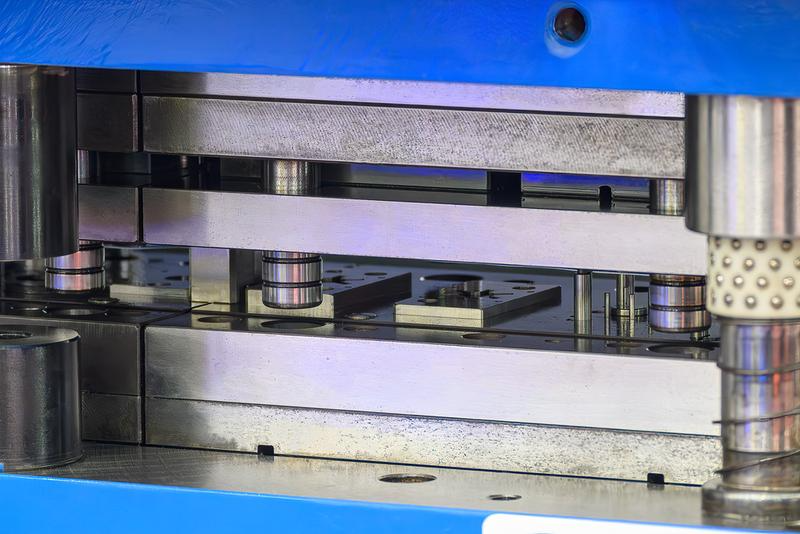

1. 切削间隙和横截面质量

正常间隙效果: 上下断裂对齐,较大的磨光带,最小的模具卷边、毛刺和锥度,表面光滑——非常适合精密沙发腿五金件组件。

间隙过大效果: 上下断裂错位,撕裂增加,横截面粗糙,磨光带较小,模具卷边、毛刺和锥度显著。

间隙不足效果: 上下断裂错位,发生二次剪切,产生第二个磨光带和较大的毛刺——这对高质量的金属配件来说是个问题。

间隙不均匀效果: 间隙较小的一侧表现出间隙不足的特性,而间隙较大的一侧则表现出间隙过大的特性。

2. 切削间隙和尺寸精度

冲孔时间隙增大: 金属会经历更大的向内拉力,弹性恢复会导致工件尺寸增大(孔径)。

冲裁时间隙增大: 金属拉伸增加,弹性恢复会减小工件尺寸(冲压件尺寸)。

冲孔时间隙减小: 更大的金属压缩会减小孔径。

冲裁时间隙减小: 内部压力增加会增大工件尺寸。

3. 切削间隙和冲压力

当切削间隙减小时,材料变形和断裂变得更加困难,冲压力逐渐增加。当间隙增大时,材料变形和断裂变得更容易,金属冲压操作所需的冲压力逐渐减小。

由于切削间隙影响冲压力,剥离力也遵循类似的模式。当切削间隙达到15%-20%T时,在定制五金件制造中,剥离力变得可以忽略不计。

4. 切削间隙和模具使用寿命

切削间隙大小影响材料、模具边缘和冲头之间的摩擦。较小的间隙会增加摩擦,从而减少冲头和模具边缘的使用寿命,而较大的间隙则会延长用于制造沙发腿五金件和其他金属配件的工具的使用寿命。

5. 定义金属冲压的“最佳切削间隙”

最佳切削间隙包括在确保尺寸精度和横截面质量的同时最大限度地增加间隙,以满足精密金属部件的所有模具性能要求。

此间隙表示满足所有要求的一系列值。但是,选择应遵循以下优先条件:

- 当产品横截面质量不重要时,选择较大的切削间隙以实现更长的模具使用寿命和更低的金属冲压操作吨位要求。

- 当产品横截面质量和尺寸精度要求很高时(例如精密沙发腿五金件和定制金属配件),请选择较小的切削间隙值。

相关新闻