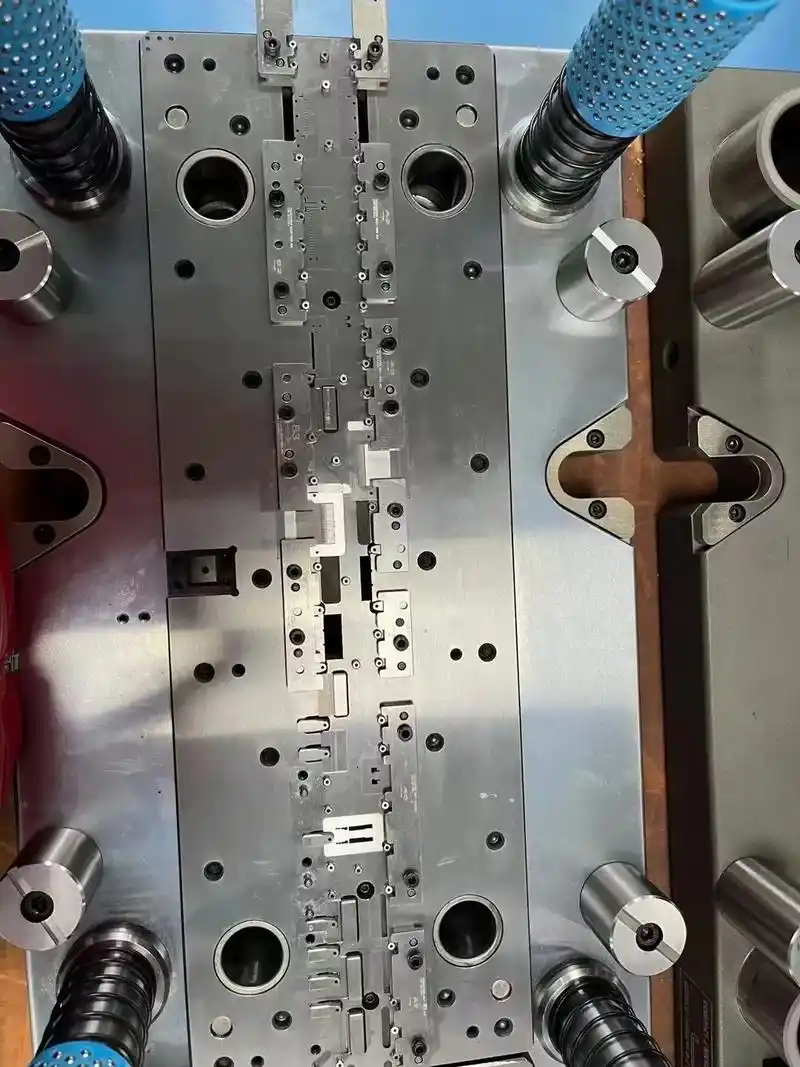

家具五金冲压模具设计中的五个常见问题

发布时间:

2025-05-16

在家具五金冲压行业中,我们通常所说的"冲床"是一种冲压压力机。在标准生产中,冲压技术比传统的机械加工具有许多优势,包括节省材料和成本、产量更高、操作人员技能要求更低,以及能够通过各种金属冲压模具制造出传统机械加工方法无法制造的产品。这些优势导致冲压技术在定制沙发腿五金和金属配件制造中的应用越来越广泛。

随着冲压工艺的普及,模具相关问题也随之增多。最常见的金属冲压模具问题包括:

1. 冲头快速磨损

常见原因:

- 模具间隙不足;通常,最佳金属冲压操作的模具总间隙应为材料厚度的15%-25%。

- 冲头和模具之间对准不良,模具组、导向部件或转塔组件的精度不足,导致材料排出不均匀。

- 冲头温度过高,主要是由于连续生产导致金属冲压过程中的过热。

- 错误的模具研磨方法导致退火和五金制造中磨损加速。

- 在诸如阶梯冲压、角冲压或特殊沙发腿五金部件剪切等操作过程中,侧向载荷不均匀。由此产生的侧向力导致冲头向一侧倾斜,减少间隙并导致严重的模具磨损。如果机器安装精度不足,冲头可能会移出上模之外,损坏冲头和模具。

2. 材料粘连问题

模具粘连会产生废料回弹,受多种因素影响,包括:

- 模具切削刃的锐度;较大的刃口半径会增加材料回弹的可能性。

- 模具穿透深度;当机器冲程深度固定但模具尺寸减小时,材料回弹的可能性会增大。

- 模具间隙设置不当,增加了定制金属配件生产过程中材料粘连的可能性。

- 加工后的金属板表面油脂过多。

- 冲压模具组件内的弹簧组件损坏。

材料粘连的预防方法:

- 使用专业的防粘模具进行精密金属冲压。

- 定期磨削模具以保持刃口锐度并进行退磁处理。

- 增加金属冲压过程中的模具间隙。

- 采用斜边模具代替平边模具,以改善材料流动性。

- 在模具组件上安装材料剥离器。

- 在金属冲压操作过程中适当增加模具穿透深度。

- 检查家具五金生产中模具弹簧或顶出套筒的磨损情况。

3. 模具对准问题

操作模具时,冲头芯周围的不同位置经常出现不均匀磨损——某些区域会产生明显的划痕并磨损得更快,在沙发五金部件的窄矩形模具中尤其明显。主要原因包括:

- 机器转塔设计或加工精度不足,主要是上模和下模安装板之间的对准不良。

- 模具设计或加工精度未能满足精密金属配件的要求。

- 冲头的导套精度不足。

- 为特定的金属冲压应用选择不正确的模具间隙。

- 模具安装座或导套因长期使用而磨损,导致对准不良。

防止模具磨损不均:

- 定期维护和检查对准情况,使用中心杆检查和调整机器转塔和安装座。

- 及时更换模具导套,并选择具有适当间隙的冲头和模具组。

- 使用全导向模具,以提高金属冲压操作的稳定性。

- 加强操作员责任制——发现问题时应立即调查原因,以防止五金制造中出现更大的故障。

4. 特殊成形模具的使用

为了满足生产要求,经常需要成形模具或特殊模具,包括桥式模具、百叶窗模具、沉头模具、攻丝模具、压花模具、拉伸模具和组合模具。使用特殊的成形模具可以显著提高定制金属配件的生产效率,但这些模具的成本通常是标准模具的4-5倍。为避免错误,请遵守以下指南:

- 安装时检查方向,确保冲头和模具始终对齐。

- 根据要求精确调整冲压深度;每次调整不应超过0.15毫米。

- 对特殊沙发腿五金部件采用较低的冲压速度进行操作。

- 确保金属板在加工前平整,无变形或翘曲。

- 尽可能将成形操作远离夹具。

- 使用成形模具时,避免向下成形操作。

- 首先进行标准模具操作,然后进行成形模具操作。

5. 模具弹簧疲劳

冲床模具操作中的一个关键问题是我们工厂始终监控的模具弹簧使用寿命。模具弹簧需要定期维护或更换,以确保最佳的金属冲压性能。生产设施应维护设备和模具,尤其要注意模具弹簧的状况,并在发现问题时及时更换。

我们多年的制造经验表明,当同一工位或模具持续出现损坏或材料粘连且原因不明时,彻底更换模具弹簧通常可以完全解决问题。不同的冲床设备和模具需要不同的弹簧规格。维护不当会导致材料粘连,并可能损坏模具或导套,导致定制五金制造过程中不必要的损失。

金属冲压模具的预防性维护策略

对金属冲压模具实施系统的预防性维护,可以显著延长工具寿命,并保持沙发腿五金和定制金属配件生产的一致质量。关键策略包括:

- 定期检查计划 基于冲程次数而不是时间间隔

- 记录在案的维护规程 针对每种模具类型和应用

- 精密测量和测试 生产运行前后关键模具部件

- 标准化的模具存储系统 保护使用之间的工具

- 操作员培训计划 专注于早期问题识别

通过适当的设计、维护和操作规程来解决这五个常见问题领域,制造商可以显著延长模具寿命,提高零件质量,并降低家具五金冲压操作的生产成本。

上一个

相关新闻